Oksijen, atmosferin önemli bir bileşeni olmasının ötesinde hem insan yaşamı hem de endüstrinin birçok kritik alanı için vazgeçilmezdir. Özellikle COVID-19 pandemisi sırasında, oksijenin hayati bir ihtiyaç olduğu tüm dünyada açıkça anlaşılmıştır. Bugün oksijen yalnızca sağlık sektöründe değil; gıda üretimi, metal ve cam işleme sanayileri, ileri teknoloji uygulamaları, enerji sistemleri ve hatta güçlü yakıt karışımı elde edebilmek için jet ile roket motorları gibi uzay-havacılık alanlarında da kritik bir rol üstlenmektedir. Yaşamın sürdürülmesinden yüksek teknolojiye uzanan bu geniş kullanım yelpazesi, oksijenin stratejik önemini bir kez daha ortaya koymaktadır. İşte tam da bu nedenle, oksijenin güvenilir, ekonomik ve sürdürülebilir bir şekilde temin edilmesi için yerinde oksijen üretimi çözümleri günümüzde giderek daha fazla önem kazanmaktadır.

Oksijen Üretim Yöntemleri Nelerdir?

Oksijen gazı üç temel yöntemle elde edilir:

- Kriyojenik Ayrıştırma

Havadaki gazlar, farklı kaynama noktalarından yararlanılarak ayrıştırılır. Ancak oksijenin kaynama noktası −182,9°C olduğundan sıvı hale getirilmesi ve depolanması oldukça zordur. Özel tanklara rağmen sıvı oksijenin gaz fazına dönüşme eğilimi, hem üretim kaybına hem de maliyetli lojistik süreçlere neden olur. - Membran Teknolojisi

Özel fiberler kullanılarak havadaki gazlar difüzyon özelliklerine göre ayrıştırılır. Ancak bu yöntemle elde edilen oksijenin saflığı genellikle %25–40 arasında kalır. Yani daha düşük saflık gereken uygulamalarda tercih edilir. - PSA (Basınç Salınımlı Adsorpsiyon) Yöntemi

Günümüzde en yaygın kullanılan yöntemdir. Düşük enerji tüketimi, yüksek saflık oranı (%90–95) ve yerinde üretim imkânı sayesinde ekonomik ve güvenilir bir çözüm sunar.

Basınç Salınımlı Adsorpsiyon (PSA) Yöntemi Nasıl Çalışır?

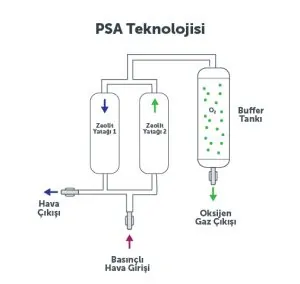

Basınç Salınımlı Adsorpsiyon (Pressure Swing Adsorption) yöntemi, günümüzde yerinde oksijen üretiminde en çok tercih edilen teknolojilerden biridir. Bu yöntemde süreç, havanın kompresörler aracılığıyla basınçlandırılmasıyla başlar. Basınçlı hava, özel olarak seçilmiş zeolit granülleri ile doldurulmuş tanklara yönlendirilir. Zeolit, gözenekli yapısı sayesinde azot moleküllerini güçlü bir şekilde yüzeyinde tutar ve oksijenin serbest kalmasını sağlar.

Basınç Salınımlı Adsorpsiyon (Pressure Swing Adsorption) yöntemi, günümüzde yerinde oksijen üretiminde en çok tercih edilen teknolojilerden biridir. Bu yöntemde süreç, havanın kompresörler aracılığıyla basınçlandırılmasıyla başlar. Basınçlı hava, özel olarak seçilmiş zeolit granülleri ile doldurulmuş tanklara yönlendirilir. Zeolit, gözenekli yapısı sayesinde azot moleküllerini güçlü bir şekilde yüzeyinde tutar ve oksijenin serbest kalmasını sağlar.

PSA sistemleri genellikle iki tanktan oluşur ve bu tanklar döngüsel olarak çalışır:

- Bir tank aktif üretim yaparken,

- Diğer tank rejenerasyon sürecine girerek zeolitlerin yeniden kullanılabilir hale gelmesini sağlar.

Rejenerasyon süreci, tankın basıncının düşürülmesiyle başlar; zeolit yüzeyinde tutulan azot ve diğer gaz molekülleri dışarı atılır. Böylece granüller tekrar aktif hale gelir ve sonraki döngüde oksijen üretimine hazır olur. Bu karşılıklı çalışan sistem sayesinde kesintisiz, güvenilir ve sürekli oksijen akışı elde edilir. PSA teknolojisi, doğru tasarlanmış bir sistemle %90–95 saflıkta oksijen üretebilme kapasitesine sahiptir.

Bu yöntem yalnızca yüksek saflık sağlamasıyla değil, aynı zamanda enerji verimliliği ve düşük işletme maliyetleri ile de öne çıkar. Ayrıca prosesin tamamen otomatik kontrol altında olması, kullanıcıya güvenli ve stabil bir üretim süreci sunar.

Oksijen Gazını Yerinde Üretmenin Avantajları Nelerdir?

Yerinde oksijen üretimi, özellikle sıvı oksijenin üretim, depolama ve nakliye süreçlerinde ortaya çıkan maliyetleri ve riskleri ortadan kaldırır. Sıvı oksijenin özel tanklarda depolanması hem teknik açıdan zordur hem de bu süreçlerde sürekli kayıplar yaşanır. Ayrıca dolum, taşıma ve manifold gibi ek ekipman ihtiyaçları işletmelere hem finansal hem de operasyonel yük getirir.

Buna karşılık PSA tabanlı yerinde üretim sistemleri, ihtiyaç duyulan oksijenin doğrudan tesis içinde, talep edildiği anda ve miktarda üretilmesini sağlar. Bu yaklaşım, özellikle sağlık kuruluşları, gıda üretim tesisleri, metal ve cam işleme fabrikaları, enerji santralleri ve yüksek teknoloji alanlarında çalışan işletmeler için kesintisiz ve güvenilir oksijen kaynağı anlamına gelir.

Yerinde üretim ayrıca:

- Maliyet avantajı: Nakliye, dolum ve ara depolama maliyetlerini ortadan kaldırır.

- Operasyonel kolaylık: Sürekli ve otomatik üretim sayesinde kullanıcı bağımlılığını azaltır.

- Güvenlik: Sıvı oksijenin depolanmasında karşılaşılan yüksek riskleri minimize eder.

- Sürdürülebilirlik: Düşük enerji tüketimi ve lojistik ihtiyacını azaltarak çevresel fayda sağlar.

Sonuç olarak yerinde oksijen üretimi, hem ekonomik hem de stratejik açıdan modern endüstrilerin ve sağlık sistemlerinin en güvenilir çözümlerinden biri haline gelmiştir.

Mikropor Oksijen Jeneratörleri ile Yerinde Güvenilir Oksijen Üretimi

Mikropor, yenilikçi mühendislik anlayışı ve güçlü Ar-Ge çalışmalarıyla endüstriyel filtrasyon ve gaz üretiminde güvenilir bir küresel marka haline gelmiştir. Uluslararası kalite standartlarına bağlılığı ve her geçen gün geliştirilen teknolojileri sayesinde, Mikropor çözümleri bugün dünyanın birçok ülkesinde tercih edilmektedir.

Mikropor, yenilikçi mühendislik anlayışı ve güçlü Ar-Ge çalışmalarıyla endüstriyel filtrasyon ve gaz üretiminde güvenilir bir küresel marka haline gelmiştir. Uluslararası kalite standartlarına bağlılığı ve her geçen gün geliştirilen teknolojileri sayesinde, Mikropor çözümleri bugün dünyanın birçok ülkesinde tercih edilmektedir.

Mikropor Oksijen Jeneratörleri (MOG), PSA teknolojisinin sunduğu avantajları en yüksek verimlilikle birleştirir. Bu sayede işletmeler, %90–95 saflıkta kesintisiz oksijen üretimini kendi tesislerinde, güvenilir, ekonomik ve sürdürülebilir koşullarda sağlayabilir. Enerji tasarrufu, düşük işletme maliyeti, dayanıklı tasarım ve sürekli yenilikçi geliştirmeler, MOG Serisini benzersiz kılar.

Sağlık hizmetlerinden gıda üretimine, metal ve cam işleme endüstrilerinden uzay-havacılık gibi ileri teknoloji alanlarına kadar geniş bir kullanım yelpazesinde, yerinde oksijen üretimi için en güvenilir çözüm Mikropor’un uzmanlığıyla geliştirilmiş MOG Serisi Oksijen jeneratörleridir. Ürünlerimizi incelemek için buraya, alanında uzman satış ekiplerimizle iletişime geçmek için buraya tıklayabilirsiniz.

Mikropor Ar-Ge Müdürlüğü