Die Produktion in der Automobilindustrie besteht aus einer Reihe von Prozessen, die mit größter Sorgfalt durchgeführt werden müssen. Die grundlegenden Prozesse der Automobilherstellung umfassen die Fertigung, Montage, Kontrolle und Prüfung.

Mit seinen Produkten bietet Mikropor seinen Kunden aus der Automobilindustrie für jede Produktionsphase unterschiedliche Lösungen.

In diesem Artikel werden wir auf den Autolackierprozess eingehen, der einen großen Einfluss auf den Eindruck hat, den das Fahrzeug beim Kunden hinterlässt, und den die Kunden beim Autokauf direkt überprüfen können, sowie auf die Mikropor-Produkte, die in diesem Prozess zum Einsatz kommen.

Der Lackierprozess ist sowohl für die Kunden als auch für den Fahrzeughersteller der wichtigste Prozess, da er das erste Detail ist, das die Kunden sehen. Die optische Makellosigkeit des Fahrzeugs steht in direktem Verhältnis zur erfolgreichen Durchführung des Lackierprozesses.

Um den Lackierprozess erfolgreich abzuschließen, ist der Autolackierprozess in mehrere Hauptabschnitte unterteilt. Diese Hauptabschnitte sind in der folgenden Reihenfolge angeordnet: Vorbehandlung und Kataphorese-Beschichtung, Versiegelung, Grundierung und Decklackierung. Diese Hauptabschnitte sind wiederum in eine Reihe von Teilprozessen unterteilt.

Obwohl der Hauptzweck von Autolacken in der Regel darin besteht, dem Kunden ein glänzendes und attraktives Aussehen zu verleihen, ist eines der wichtigsten Ziele des Lackierprozesses für die Hersteller der Schutz der Karosserie vor Witterungseinflüssen und Korrosion.

Wichtige Details wie optische Attraktivität und Korrosionsschutz erfordern, dass der Autolackierprozess unter bestimmten Standards durchgeführt wird und ein hochwertiges Ergebnis erzielt wird.

Autolackierprozess

Vorbehandlung und Kataphorese-Beschichtung

Der erste Schritt beim Lackieren einer Karosserie ist die Kataphorese-Beschichtung. Der Hauptzweck dieser Beschichtung besteht darin, die Karosserie mit einer Schutzschicht gegen Witterungseinflüsse und Korrosion zu versehen. Für die Kataphorese-Beschichtung muss die Karosserie eine Reihe von Arbeitsschritten durchlaufen. Diese Verfahren werden in der Regel in großen Becken durchgeführt, in die die gesamte Karosserie eingetaucht wird und die für jeden einzelnen Arbeitsschritt über separate Kammern verfügen.

Vor der Kataphorese-Beschichtung durchläuft die zu lackierende Karosserie mehrere Vorbereitungsschritte. Diese Vorbereitungsschritte umfassen die Entfernung der Oxidschicht, die Entfettung, das Spülen, die Phosphatierung und das erneute Spülen. Nach diesen Schritten ist die Karosserie bereit für die Kataphorese-Beschichtung. Der Hauptgrund für diese Verfahren ist, dass alle äußeren Verunreinigungen vor der Beschichtung von der Karosserie entfernt werden müssen. Nach diesen Verfahren wird die Kataphorese-Beschichtung in einem Kataphorese-Becken auf die Karosserie aufgetragen, wo sie in alle inneren und äußeren Hohlräume eindringt. Nach der Kataphorese-Beschichtung wird die Karosserie abgetrocknet

und in einen Trockenofen gebracht. Das aus dem Trockenofen kommende Fahrzeug wird zur weiteren Bearbeitung in die Abteilung für Dichtheitsprüfungen gebracht.

Der Zweck der Verwendung von Trockenöfen sowohl bei der Kataphorese als auch bei anderen Verfahren wie der Grundierung/Endbeschichtung besteht darin, die Schutzschicht der aufgetragenen Beschichtung/Farbe zu härten, zu kristallisieren und an der Oberfläche zu fixieren.

Dichtungsarbeiten

Nach Abschluss des Kataphorese-Verfahrens, das die Karosserie vor Witterungseinflüssen und Korrosion schützt, folgt die Abdichtung des Fahrzeugs.

In dieser Phase werden Dichtungsmaßnahmen durchgeführt, die die Isolierung der Karosserie gegen Wärme, Schall und Flüssigkeiten gewährleisten.

Grundierung und Endlackierung

Die Fahrzeugkarosserien, die mit Kataphorese und Dichtungsanwendungen versehen wurden, werden zur Grundierung und Endbeschichtung weitergeleitet, die einen weiteren wichtigen Schritt des Lackierprozesses darstellen. Die Kabinen, in denen die Grundierung und Endbeschichtung durchgeführt werden, gehören zu den wichtigsten Bereichen einer Autolackiererei. Diese Räume müssen frei von Staub, Partikeln und ähnlichen Verunreinigungen sein, die zu Qualitätsmängeln führen können.

Bevor die Fahrzeugkarosserien in die Grundierungslackierkabine gelangen, werden sie mit Luftvorhängen oder Reinigungsbürsten gereinigt, um zu verhindern, dass Partikel aus der Außenumgebung auf die zu lackierenden Oberflächen gelangen und in die Lackierkabinen transportiert werden. In der ersten Phase wird die Grundierung mit Hilfe von Robotern auf die Karosserie aufgetragen. Nach Abschluss des Grundierungsvorgangs wird die Endbeschichtung ebenfalls mit Hilfe von Robotern aufgetragen.

Nach Abschluss des Lackiervorgangs wird das Fahrzeug in einen Lacktrocknungsofen geschickt. Dort wird die Farbe bei hohen Temperaturen ausgehärtet und haftet so an der Oberfläche.

Qualitätskontrolle

Die aus dem Lacktrocknungsofen kommenden Fahrzeuge werden von der Qualitätskontrolle einer Sichtprüfung unterzogen. Unter starker Beleuchtung werden die gemäß den Qualitätsstandards festgelegten Mängel überprüft. Die festgestellten Mängel werden durch Ausbesserungsarbeiten behoben und das Fahrzeug wird an die Montageabteilung weitergeleitet.

Mikropor-Produkte in der Automobilindustrie

In den Lackierereien von Automobilwerken ist die Arbeitsumgebung in bestimmte Gruppen unterteilt. Diese Einteilung richtet sich nach der Größe der Staub- und Partikelpartikel, die in der Umgebung vorkommen können. Die Räume und Kabinen, in denen die Arbeiten in Lackierereien durchgeführt werden, werden in der Regel mit Klimaanlagen versorgt, die die Luft aus der Atmosphäre filtern und in den Arbeitsbereich leiten.

Es ist nicht möglich, eine allgemeine Aussage zu den in Klimaanlagen verwendeten Filtern für Automobilunternehmen zu treffen. Die vom Unternehmen angewandten Standards, die Standorte der Fabriken, die Partikelkonzentration der aus der Atmosphäre entnommenen Luft und viele andere variable Parameter verhindern eine branchenbezogene Verallgemeinerung.

Die Aufgabe von Mikropor besteht darin, mit unseren für die Automobilindustrie geeigneten Filtern die richtigen Filter für die Anforderungen des Unternehmens auszuwählen.

Da Automobilhersteller in Serienfertigung arbeiten, ist es sowohl für unsere Kunden als auch für uns wichtig, Lösungen mit langen Lebensdauern, geringem Druckverlust und hoher Energieeffizienz anzubieten.

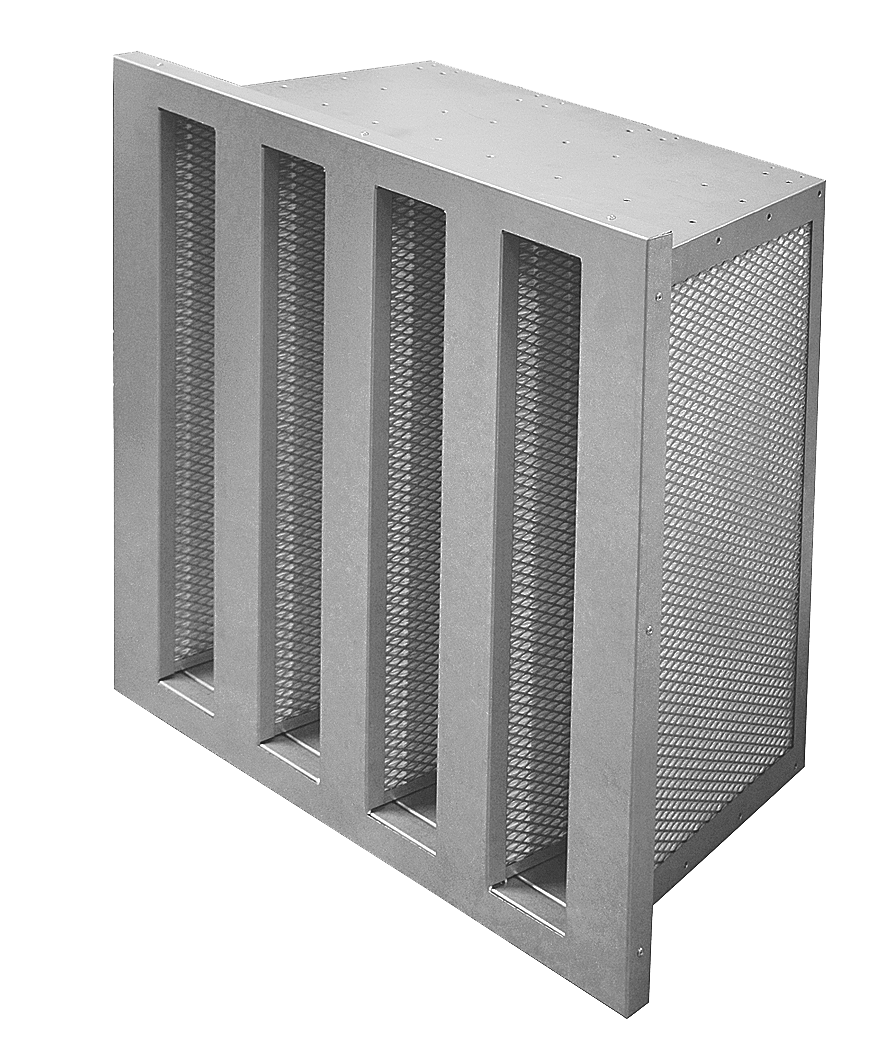

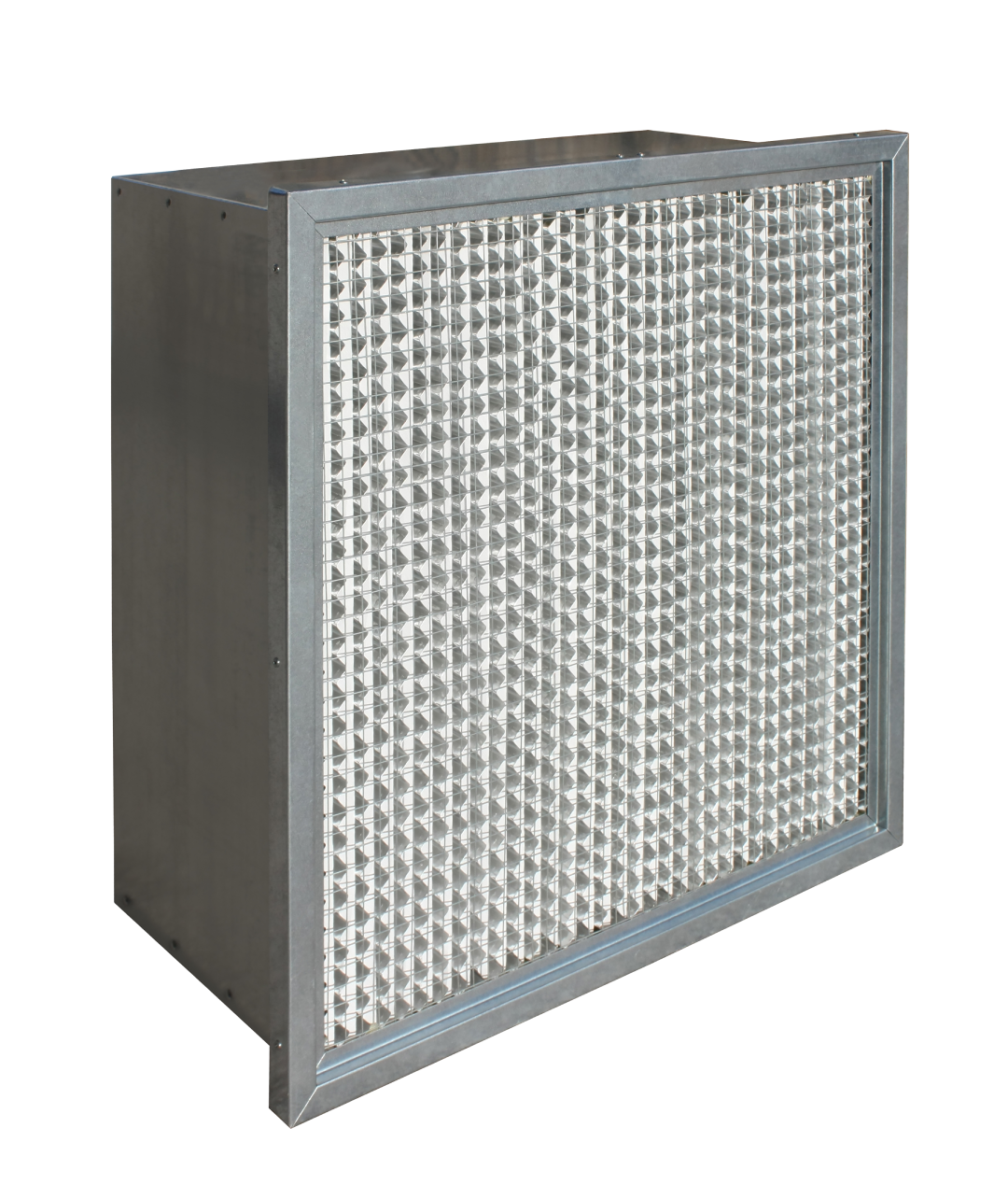

Mit unseren Filterprodukten der MPR-Serie (Beutelfilter) und der MV-Serie (V-Filter) erzielen wir eine lange Lebensdauer, geringen Druckverlust und hohe Qualität für die Klimaanlagen, die in den Lackierereien von Automobilherstellern eingesetzt werden. Unsere Hochtemperaturfilterprodukte MASHT, MPHT und MV4HT sind weitere Produkte, mit denen wir die gleichen Ergebnisse in Lacktrocknungsöfen erzielen.

In unserem nächsten Beitrag erfahren Sie, in welchem Prozess unsere Produkte für die Automobilindustrie eingesetzt werden, welchen Nutzen sie für unsere Kunden haben und warum Filter für die Automobil-Lackierindustrie so wichtig sind.